Какой оборудование лучше всего подходит для мелкосерийного производства в машиностроении?

Выбор подходящего оборудования для мелкосерийного производства

Мелкосерийное производство в сфере машиностроения требует особого подхода к выбору оборудования. Важно учитывать специфику производства, объем выпускаемой продукции, а также бюджетные ограничения. В данной статье мы рассмотрим основные критерии выбора оборудования для мелкосерийного производства в машиностроении.

Точность и качество изделий

Одним из ключевых критериев при выборе оборудования для мелкосерийного производства является точность и качество изделий. Точность обработки деталей определяет их функциональные характеристики и готовность к сборке. Поэтому необходимо выбирать оборудование с высокой степенью точности и надежностью.

Производительность и эффективность

Для мелкосерийного производства важно выбирать оборудование с оптимальной производительностью и эффективностью. Необходимо учитывать скорость обработки деталей, время переналадки оборудования и общую производительность производства. Выбор оборудования с высокой производительностью позволит увеличить объемы производства и снизить затраты на изготовление деталей.

Гибкость и многофункциональность

При выборе оборудования для мелкосерийного производства важно учитывать его гибкость и многофункциональность. Оборудование должно быть легко настраиваемым и позволять обрабатывать различные типы деталей. Гибкость оборудования позволит адаптировать производственный процесс к изменяющимся требованиям рынка и клиентов.

Надежность и долговечность

Выбор надежного и долговечного оборудования является ключевым фактором для успешного мелкосерийного производства. Необходимо учитывать качество материалов, из которых изготовлено оборудование, его ресурс и гарантийный срок службы. Надежное оборудование снизит риски простоев и сбоев в производственном процессе, а также повысит эффективность и качество производимой продукции.

Бюджетные ограничения

При выборе оборудования для мелкосерийного производства важно учитывать бюджетные ограничения предприятия. Необходимо рассчитать затраты на приобретение, установку и обслуживание оборудования, а также оценить окупаемость инвестиций. Важно найти оптимальное соотношение между стоимостью оборудования и его характеристиками, чтобы обеспечить эффективность производственного процесса и конкурентоспособность продукции.

Выводы

Выбор подходящего оборудования для мелкосерийного производства в машиностроении играет решающую роль в успешности производственного процесса. Необходимо учитывать точность и качество изделий, производительность и эффективность оборудования, его гибкость и многофункциональность, надежность и долговечность, а также бюджетные ограничения предприятия. Правильный выбор оборудования позволит повысить производительность, качество и конкурентоспособность продукции, а также снизить затраты и риски в производственном процессе.

Точные станки: особенности и преимущества

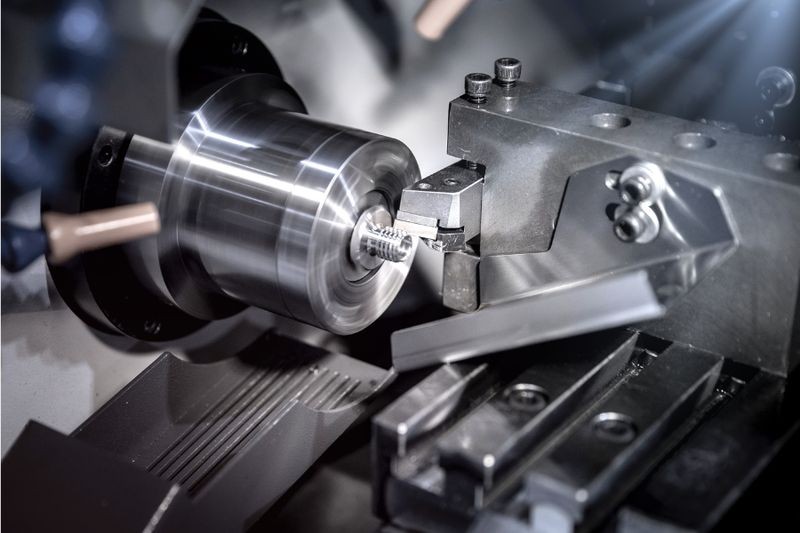

Точность и надежность – важные качества любого оборудования в машиностроении. Точные станки являются одним из основных элементов производственного процесса, обеспечивая высокое качество и точность изготовления деталей. В этой статье мы рассмотрим особенности и преимущества использования точных станков.

Особенности точных станков

- Высокая точность изготовления: Основным преимуществом точных станков является их способность обеспечивать высокую точность изготовления деталей. Благодаря использованию современных технологий и точных настроек, эти станки позволяют добиться минимальной погрешности размеров и формы деталей.

- Разнообразие возможностей: Точные станки могут использоваться для обработки различных материалов, таких как металл, пластик, дерево и другие. Они способны выполнять разнообразные операции, включая фрезерование, токарную обработку, шлифовку и другие виды обработки.

- Высокая производительность: Благодаря автоматизированным процессам и высокой скорости работы, точные станки обеспечивают высокую производительность производственного процесса. Это позволяет сократить время изготовления деталей и повысить общую эффективность производства.

- Надежность и долговечность: Точные станки изготавливаются из высококачественных материалов и оборудования, что обеспечивает их надежность и долговечность. Они могут работать без перерывов на протяжении длительного времени, сохраняя высокое качество изготовления деталей.

Преимущества использования точных станков

- Высокое качество продукции: Использование точных станков позволяет добиться высокого качества изготовления деталей и продукции в целом. Это позволяет улучшить конечный продукт, повысить его прочность и долговечность.

- Экономия времени и ресурсов: Благодаря высокой производительности и точности работы, точные станки позволяют сократить время изготовления деталей и уменьшить расход ресурсов. Это позволяет снизить издержки производства и увеличить прибыльность бизнеса.

- Увеличение производительности: Использование точных станков помогает повысить производительность производственного процесса за счет увеличения скорости и точности обработки деталей. Это позволяет выпускать больше готовой продукции за меньшее время.

- Снижение ошибок и брака: Точные станки обеспечивают минимальную погрешность размеров и формы деталей, что снижает вероятность возникновения ошибок и брака. Это позволяет сократить потери материалов и повысить эффективность производства.

Использование точных станков является необходимым условием для успешного и эффективного производства в области машиностроения. Они обеспечивают высокое качество изготовления деталей, экономия времени и ресурсов, увеличение производительности и снижение ошибок и брака. Поэтому вложение в приобретение точного оборудования окупается в виде повышенной эффективности и конкурентоспособности предприятия.

3D-принтеры в машиностроении: возможности и ограничения

3D-печать или принтинг – это процесс создания трехмерных объектов путем наложения слоев материала на основе цифровой модели. Технология 3D-печати нашла свое применение в различных отраслях промышленности, включая машиностроение. 3D-принтеры в машиностроении имеют огромные возможности, но также существуют определенные ограничения, о которых необходимо знать.

Возможности 3D-принтеров в машиностроении:

- Изготовление прототипов: 3D-печать позволяет создавать прототипы деталей и механизмов быстро и с минимальными затратами. Это позволяет провести тестирование и улучшить конструкцию до начала массового производства.

- Индивидуализация изделий: С помощью 3D-принтеров можно создавать уникальные детали и изделия, адаптированные под конкретные потребности заказчика.

- Оптимизация дизайна: Благодаря возможности быстрого изменения параметров деталей и механизмов, инженеры могут оптимизировать дизайн изделий для повышения их эффективности и производительности.

- Экономия материалов: 3D-принтеры используют только тот материал, который необходим для создания объекта, что позволяет снизить расходы на сырье и уменьшить отходы.

Ограничения 3D-принтеров в машиностроении:

- Материалы: Не все материалы подходят для 3D-печати. Например, не все пластмассы могут быть использованы в процессе принтинга из-за их особенностей.

- Качество поверхности: В зависимости от используемого материала и техники печати, 3D-печать может иметь неровности и дефекты на поверхности изделия, что может потребовать дополнительной обработки.

- Скорость производства: В отличие от традиционных методов производства, 3D-печать может быть более медленной и требовать большего времени на создание изделия.

- Размер и масштаб: Не все 3D-принтеры способны создавать крупные и сложные детали машиностроения из-за ограничений по размерам и возможностям принтера.

В целом, 3D-принтеры представляют собой инновационную технологию, которая находит все большее применение в машиностроении. Несмотря на некоторые ограничения, возможности 3D-печати в создании прототипов, индивидуализации изделий, оптимизации дизайна и экономии материалов делают ее важным инструментом для современных производственных процессов.

Станки с ЧПУ: когда они необходимы и как выбрать их правильно

Станки с ЧПУ (числовым программным управлением) являются одним из основных инструментов в современной промышленности. Они позволяют автоматизировать процесс производства и повысить его эффективность. Но когда же станки с ЧПУ действительно необходимы, и как выбрать подходящий вариант?

Когда использовать станки с ЧПУ?

Станки с ЧПУ рекомендуется использовать в следующих случаях:

- При массовом производстве деталей. Станки с ЧПУ позволяют быстро и точно выполнять однотипные операции, что увеличивает производительность производства.

- При сложной геометрии деталей. С ЧПУ можно программировать станок для выполнения сложных операций, которые трудно или невозможно выполнить вручную.

- При необходимости повышенной точности и повторяемости. Станки с ЧПУ обеспечивают высокую точность и повторяемость выполнения операций, что особенно важно при производстве крупных партий деталей.

Как выбрать станок с ЧПУ?

При выборе станка с ЧПУ необходимо учитывать следующие факторы:

- Тип обрабатываемого материала. Некоторые станки с ЧПУ предназначены для обработки металла, другие - для дерева или пластика. Необходимо выбирать станок, который подходит для конкретного типа материала.

- Размер и сложность деталей. В зависимости от размера и сложности деталей необходимо выбирать станок с соответствующим рабочим пространством и возможностями.

- Производительность. Важно учитывать скорость и производительность станка, чтобы обеспечить эффективную работу производства.

- Надежность и качество. Выбирайте станки с ЧПУ у надежных производителей с хорошей репутацией, чтобы обеспечить долговечность и качество оборудования.

В итоге, станки с ЧПУ являются важным инструментом в современном производстве. Правильный выбор и использование такого оборудования поможет увеличить производительность, повысить качество продукции и улучшить конкурентоспособность вашего производства.